En este post quiero abordar un tema que afecta al día a día del dentista restaurador ya que buena parte de los materiales que utilizamos en clínica son fotopolimerizables y no hay una idea clara de cómo pueden repercutir una serie de parámetros en la correcta polimerización de los materiales fotopolimerizables. Para conseguir polimerizar adecuadamente los materiales fotopolimerizables es necesario que las lámparas emitan luz de una determinada longitud de onda, con una intensidad suficiente y que esta luz irradie el material en cuestión el tiempo necesario.

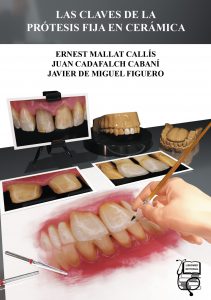

Todos los materiales fotopolimerizables presentan una composición principal similar en cuanto a que contienen unas resinas (fase orgánica o matriz), unos fotoiniciadores y una fase inorgánica o relleno. El punto crítico en la fotopolimerización se halla en los fotoiniciadores.

Pero, ¿es necesario alcanzar un grado de conversión del 100%?. Parece ser que una conversión incompleta aportaría a los composites una menor contracción de polimerización, algo que puede beneficiarnos ya que reduciría la tensión que se genera a nivel de la interfase adhesivo-diente (Keogh 2001). Ahora bien, un mayor grado de conversión redundaría en unas mejores propiedades mecánicas. ¿A partir de que grado de conversión podemos considerar que el comportamiento mecánico de un composite para posteriores sería adecuado?. Se ha determinado que debería presentar un grado de conversión superior al 55% (Ferracane y col. 1997). Por lo tanto, desde un punto de vista de las propiedades mecánicas es más que suficiente el grado de conversión que alcanzan los materiales fotopolimerizables.

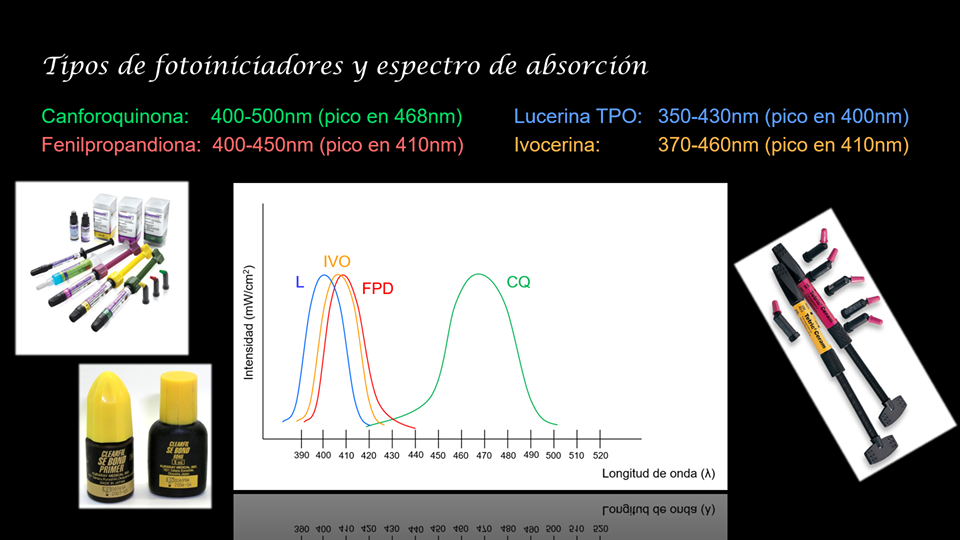

Un segundo fotoiniciador es la fenilpropandiona, cuyo espectro de absorción se sitúa a una menor longitud de onda, en concreto, va de los 370 a los 450nm (pico en los 410nm). Un tercer fotoiniciador es la lucerina TPO, cuyo espectro de absorción va de los 350 a los 430nm (pico en los 400nm). La fenilpropandiona y la lucerina TPO tienen un color claro y se suelen utilizar en ciertos adhesivos y en composites de tonos esmalte o translúcidos (en ellos se suele sustituir la canforoquinona debido a que ésta da un tono amarillo a la restauración).

El cuarto fotoiniciador ha sido desarrollado por Ivoclar para sus composites bulk fill (Tetric EvoCeram Bulk Fill y Tetric EvoFlow Bulk Fill) y es la ivocerina, cuyo espectro de absorción va de los 400 a los 460nm (pico en los 410nm) y representa el 0.2% de la composición de estos composites. Al igual que la canforoquinona tiene un color amarillo y si se combina con ella se consigue una polimerización más completa.

Para conseguir una adecuada polimerización, lo ideal sería que las curvas de emisión de las lámparas de polimerizar cubrieran las curvas de absorción de los fotoiniciadores. Por otro lado, es fundamental que el odontólogo conozca qué fotoiniciadores contienen sus materiales fotopolimerizables.

En las imágenes se muestran algunos adhesivos y composites que contienen fotoiniciadores cuyo espectro de absorción se sitúa a una menor longitud de onda que la canforoquinona.

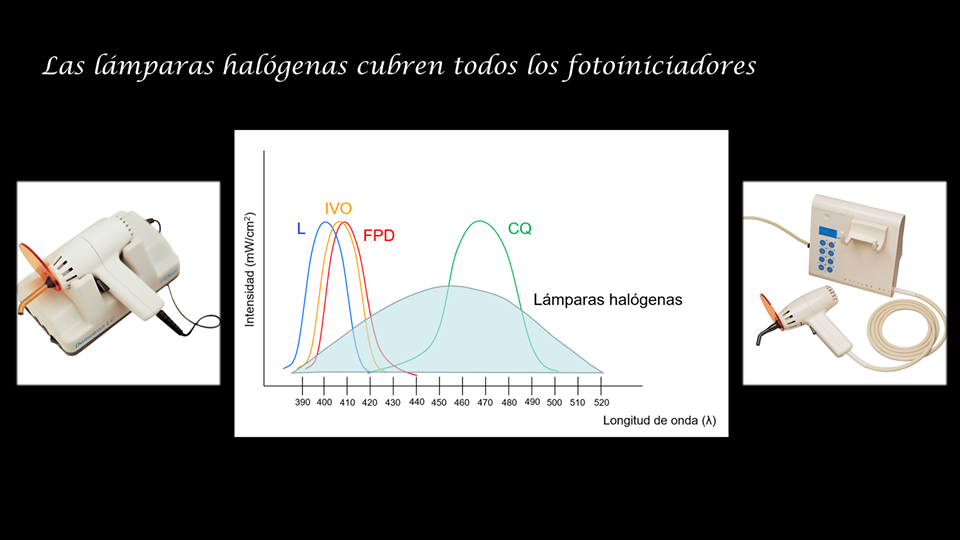

El espectro de emisión de las lámparas halógenas cubre todos los fotoiniciadores y, por tanto, es capaz de promover la fotopolimerización a partir de cualquiera de los fotoiniciadores presentes en los materiales fotopolimerizables.

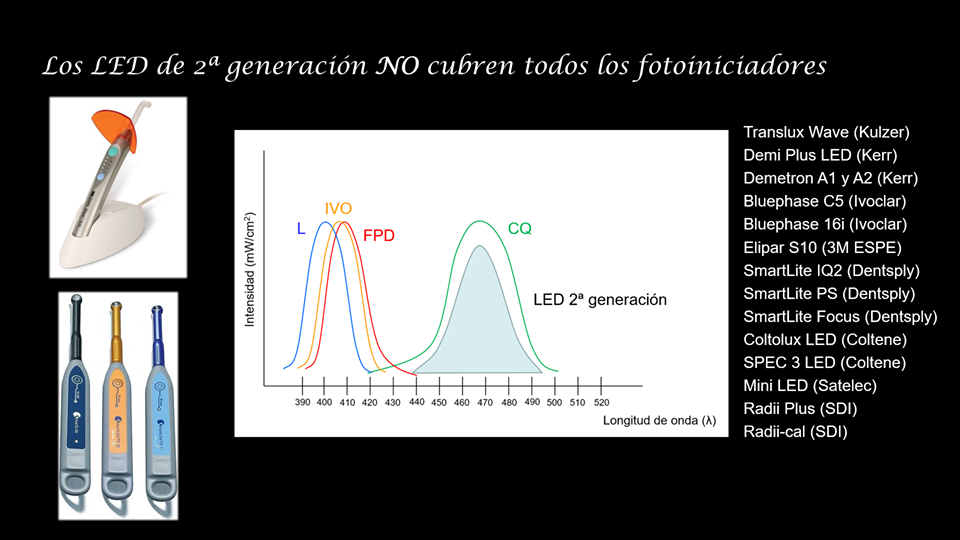

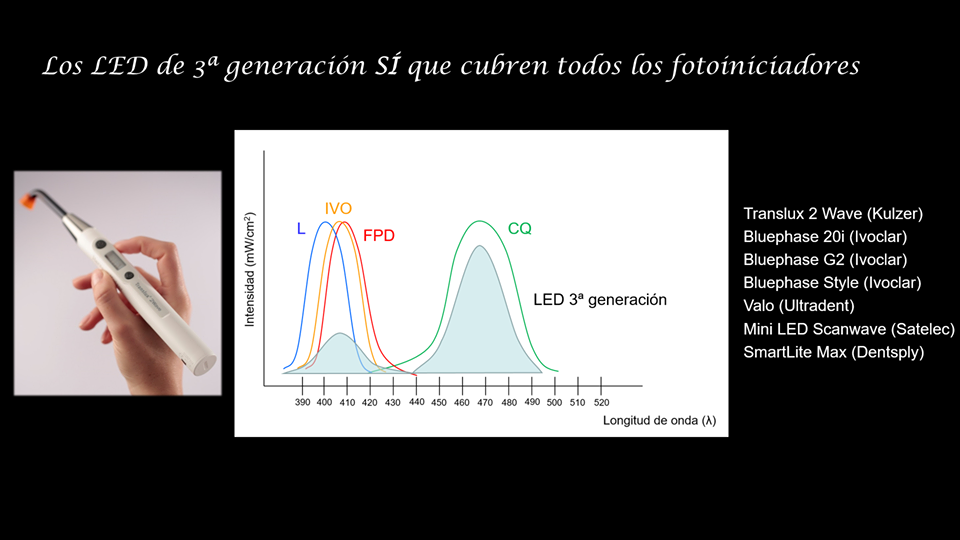

El caso de la ivocerina es interesante ya que se halla en composites tipo bulk fill de Ivoclar, aptos para ser fotopolimerizados en capas de hasta 4mm, por lo que si se utilizan LED de segunda generación la polimerización siempre será insuficiente y no se conseguirá polimerizar correctamente toda la masa del composite. Por este motivo, es fundamental utilizar en estos casos lámparas halógenas o LED de 3ª generación.

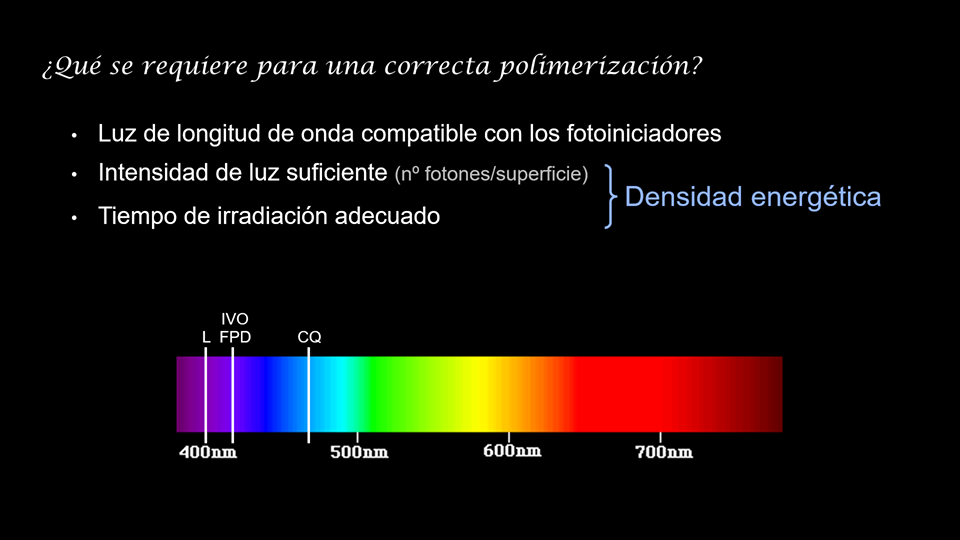

Para conseguir una polimerización correcta es necesario que se cumplan los siguientes requisitos: que la longitud de onda de la luz emitida por la lámpara sea compatible con el fotoiniciador, es decir, que caiga dentro del espectro de sensibilidad del fotoiniciador; que la intensidad de luz sea suficiente; que el tiempo de irradiación sea suficiente. La importancia de la intensidad de la luz emitida radica en que es uno de los parámetros que determinarán la calidad de la polimerización del material. En este sentido, a mayor intensidad mayor número de fotones incidirán sobre el composite, con lo que será mayor el número de moléculas de fotoiniciador que generarán radicales libres, que son los que de hecho dan lugar a la reacción de polimerización. La intensidad se mide en mW/cm2.

En esta imagen se introduce un concepto que es capital cuando se aborda la temática de la fotopolimerización, la densidad energética (se describe a continuación).

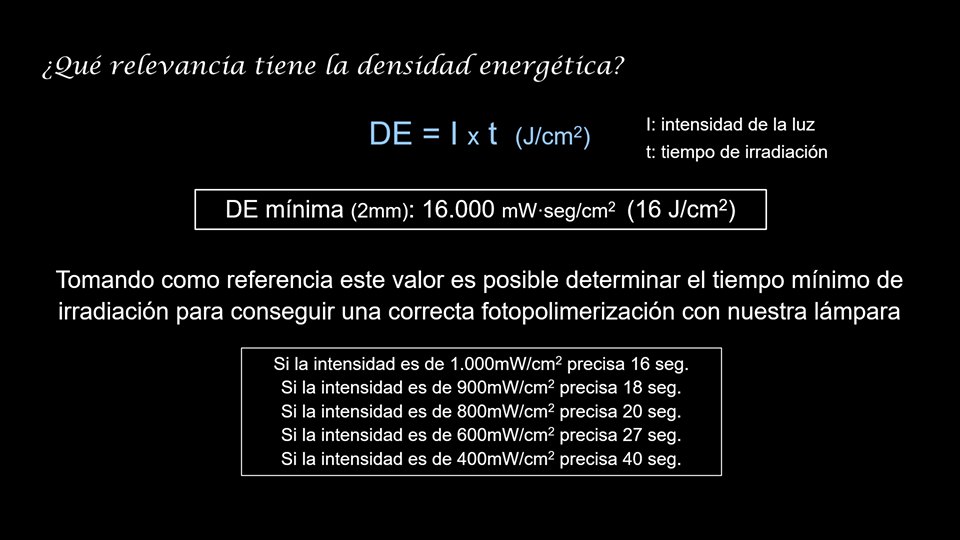

El conocimiento de esa mínima densidad energética para una correcta polimerización nos permitirá determinar fácilmente durante cuánto tiempo debemos fotopolimerizar nuestros materiales y evitar las recomendaciones, a veces erróneas de las casas comerciales. En cuanto a esto último, no es infrecuente que se ofrezcan lámparas que emitiendo con una intensidad de de 1.000mW/cm2 la casa comercial recomienda polimerizar sólo 10 segundos. Si se hace el producto de la intensidad y el tiempo, es decir, si se determina la densidad energética, observamos que el resultado son 10J/cm2, claramente por debajo de los 16J/cm2 que nos permitirían una correcta fotopolimerización. Tomando los 16J/cm2 como referencia podemos calcular fácilmente que para alcanzarlos con una lámpara qe emita con una intensidad de 1.000mW/cm2 se precisará un tiempo de irradiación de 16 seg. En la imagen se muestran distintas intensidades con los tiempos necesarios de irradiación.

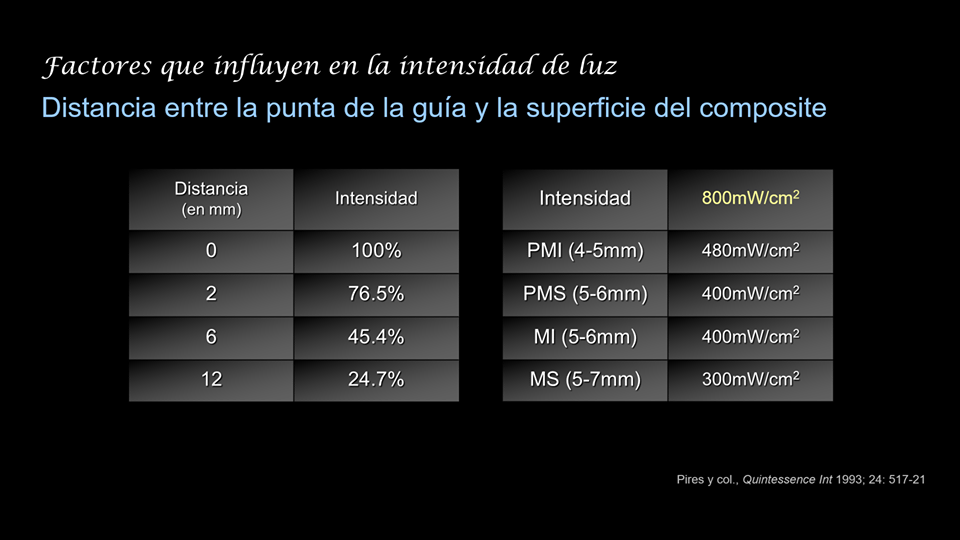

Pero además, aunque la mayoría de lámparas que hay en el mercado emiten con intensidades superiores o iguales a 800mW/cm2 hay una serie de factores muy habituales que condicionarán un descenso drástico en la intensidad de luz que alcanza el composite y, por tanto, de la densidad energética por debajo del mínimo exigible. ¿Qué consecuencias tiene una baja densidad energética? Polimerización incompleta, menor dureza superficial, mayor desgaste, peores propiedades mecánicas, deterioro marginal más rápido y una unión más débil al diente y al composite (Rueggeberg y col. 1994, Lee y Greener 1994, Nomoto 1997, Ferracane y col. 1997, Correr Sobrinho y col. 2000, Halvorson y col. 2002).

En la tabla de la derecha se muestran los valores de intensidad que recibe el piso gingival en una clase II en función del diente posterior (según sea un premolar o un molar, superior o inferior). Se toma como referencia una intensidad de salida de la lámpara de 800mW/cm2 y teniendo en cuenta que la punta de la guía de luz quede a nivel de la cara oclusal, pero puede quedar incluso más alejada si tropieza con las cúspides adyacentes. Así pues, si tenemos una lámpara que emite luz con una intensidad de 800mW/cm2 y se trata de un premolar superior, el composite que se coloque en el piso gingival recibirá sólo 400mW/cm2 de esos 800mW/cm2 que emitía de salida la lámpara, por lo que deberemos irradiar durante 40 segundos si queremos alcanzar los 16J/cm2. De esta manera debemos ir acomodando los tiempos de irradiación según el caso.

El color del propio composite también influye de manera que la profundidad de polimerización es mayor cuando se polimeriza a través de un A1, B1 o C1 que no cuando se hace a través de un A4, B4, C4 o D4. Esta carencia la podemos compensar aumentando el tiempo de exposición a la luz. Por otro lado, los estudios parecen demostrar que la profundidad de polimerización es menor en los composites de microrrelleno que no en los composites híbridos o de macrorrelleno (Ruyter y Oysaed 1982, Ferracane y col. 1986, Rueggeberg y col. 1994, Leonard y col. 2001, Aravamudhan y col. 2006). Se cree que la causa estaría en que el pequeño tamaño de las partículas de relleno de los composites de microrrelleno provocaría una mayor dispersión de los fotones incidentes disminuyendo la eficacia de la fotopolimerización. De hecho, se ha comprobado que si las partículas de relleno tienen un diámetro igual a la mitad de la longitud de onda de la luz emitida (o sea, unas 0.025 micras) la dispersión será máxima y la profundidad de polimerización menor. Desde un punto de vista clínico, sería aconsejable alargar los tiempos de irradiación 10 o 20 segundos más de lo recomendado por el fabricante cuando se deban polimerizar composites de microrrelleno, y más aún si son tonos oscuros (p.e. A3 o A4). Por otro lado, los composites de microrrelleno deberían aplicarse en capas más delgadas para facilitar su correcta polimerización.

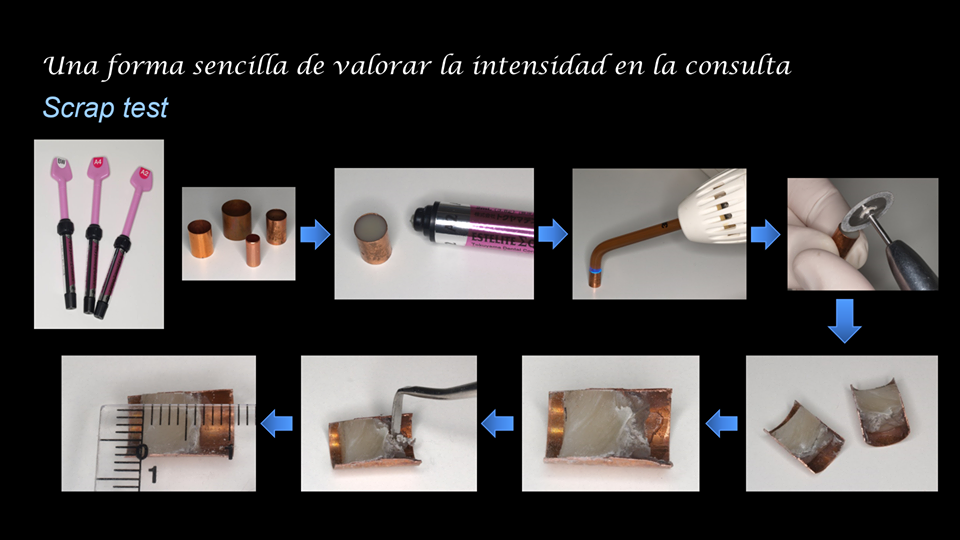

Los diferentes estudios realizados en las consultas de distintos países y que han evaluado el estado de las lámparas de polimerizar demuestran que una gran parte de ellas emiten con una intensidad por debajo de los 400mW/cm2 (Miyazaki y col. 1998, Martin 1998, Pilo y col. 1999, Abalos-Labruzzi y col. 1999, Mitton y Wilson 2001, Santos 2005, El-Mowafy 2005, Ernst 2006, Mahn 2008, Matosevic y Tarle 2011). Por ello, es conveniente revisar periódicamente la intensidad que emiten las lámparas. Una ópción es utilizar el radiómetro que lleva la lámpara, pero no todas lo llevan, por lo que si éste es el caso tenemos dos alternativas: comprar un radiómetro o realizar el scrap test con nuestros composites (se explica en la siguiente imagen).